1

1

Na system tłoczny składają się przepompownie (pompy), współpracujące z nimi rurociągi tłoczne oraz studnie rozprężne. Najprostszym układem jest współpraca jednej przepompowni z rurociągiem tłocznym bez bocznych dopływów ciśnieniowych. Często mamy jednak do czynienia z rozległymi systemami tłocznymi obsługującymi aglomeracje, gdzie występuje wiele przepompowni i rozwinięte gałęzie rurociągów dochodzące do wielu kilometrów.

Kim są autorzy bloga wodkany.pl?Jesteśmy grupą entuzjastów, specjalizująca się w branży wodno-kanalizacyjnej, w szczególności dotyczącej zewnętrznych sieci kanalizacji tłocznej. Dzielimy się naszym wieloletnim doświadczeniem projektowym oraz eksploatacyjnym sieci wod-kan. Praca to nasza pasja. Nadrzędnym celem jest dostarczanie wartościowych treści użytkownikom sieci wod-kan, projektantom, wykonawcom, a także producentom. Znajdziesz u nas nietypowe przypadki „z życia”, rozwiązanie problemów eksploatacyjnych, sposoby na usprawnienie działalności, w tym kwestie prawne. Nie mniej ważne jest dla nas edukowanie naszych rodaków (i nie tylko), jak dbać o środowisko oraz racjonalnie korzystać z zasobów wodnych. Stworzyliśmy również darmowy poradnik dotyczący nieoczywistych przyczyn usterek w przepompowniach. |

O ile w prostych układach błąd doboru zwykle daje się naprawić stosunkowo małym kosztem, to przy systemach rozległych konsekwencje złego doboru są bardzo poważne, trudne do korekty i mają przełożenie na koszty inwestycyjne i eksploatacyjne oraz na uciążliwości środowiskowe. Poniżej przedstawiamy najczęściej spotykane błędy.

-

Przewymiarowanie układu

Przewymiarowanie układu to rozbieżność między teoretycznie wyliczoną ilością dopływających ścieków do przepompowni a rzeczywistymi potrzebami ich pompowania. Przewymiarowanie może też dotyczyć nieuzasadnionego zużycia energii elektrycznej.

Niedopasowanie układu do potrzeb jest najczęściej wynikiem:

Zawyżenia bilansu ścieków, które jest spowodowane zwykle przyjęciem niewłaściwych wskaźników ilości ścieków przypadających na 1 mieszkańca oraz uznaniowych współczynników nierównomierności. Na błąd ten nakłada się uwzględnienie dopływu wód przypadkowych, jako marginesu bezpieczeństwa. W zależności od poziomu bojaźliwości Projektanta margines ten wynosi od 5 do 15%.

Poleganie na informacjach przedsiębiorstw eksploatacyjnych dotyczących sprzedaży wody też prowadzi do błędnych wniosków gdyż ilość produkowanej wody przez SUW często znacznie odbiega od jej sprzedaży liczonej na podstawie wskazań indywidualnych wodomierzy.

Praktyka projektowa wykazała, że dla wymiarowania układów tłocznych obsługujących budownictwo mieszkaniowe najbliższy prawdy jest wskaźnik ogólny na poziomie 3,5÷4,0 l/s / 1000 Mk. Przy czym niższą wartość wskaźnika należy przyjmować dla obszarów wiejskich.

Realizacji układów docelowych bez etapu przejściowego, która jest działaniem wynikającym z założenia, że cel jest nieodległy, bądź jest wynikiem braku jakiejkolwiek refleksji na ten temat. Bez względu na przyczyny, skutkiem jest uciążliwość środowiskowa, wynikająca z emisji odorantów, powodowana zbyt długim okresem przepływu ścieków.

Dobrą praktyką przeciwdziałającą takiemu stanowi rzeczy jest realizacja tłocznych układów dwururowych, lecz z przepompowniami zaprojektowanymi dla potrzeb docelowych. Przykładem w dużej skali jest „ring kanalizacyjny” miasta Słupska o długości około 10 km zrealizowany w 2016 r.

Innym sprawdzonym rozwiązaniem jest przesyłanie ścieków optymalną średnicą dla aktualnego dopływu z możliwością retencjonowania i napowietrzania przyrostu dopływu w okresie docelowym. Przykładem realizacji jest przesył ścieków z Gminy Sianów do oczyszczalni ścieków miasta Koszalina w Jamnie na odległość około 14 km.

Podawania w SIWZ wyłącznie oczekiwanych parametrów Q i H pomp bez nazwy własnej i producenta, które powoduje wtórny dobór pomp na etapie realizacji, często rozbieżny od intencji Projektanta zawartej w projekcie budowlanym.

Praktyka powszechną jest, że wyłoniony w przetargu Wykonawca zwraca się do różnych producentów pomp, podając tylko parametry Q i H, a otrzymana odwrotnie oferta zawiera klauzulę „Producent nie odpowiada za poprawność otrzymanych parametrów wyjściowych do doboru pompy”. Różnice między rzeczywistymi potrzebami a parametrami pomp przyjętych do realizacji mogą być istotne. Łatwo możemy sobie wyobrazić jakie skutki przyniesie „wtórny dobór”, jeżeli zrealizowany system pompowy będzie się składał z wielu przepompowni.

-

Zastosowanie niewłaściwego typu pomp

Nie ma złych pomp, jest tylko niewłaściwy dobór pomp, dokonywany na etapie projektowania. Pompy stosowane zwykle w komunalnych przepompowniach ścieków to:

- Małe pompy bez określenia swobodnego przelotu (wyporowe z rozdrabniaczem; z rozdrabniaczem wirnikowe)

- Średnie pompy o przelocie do 80 ÷100 mm (z wirnikiem Vortex i SuperVortex; z wirnikiem śrubowo-odśrodkowym; z wirnikiem półotwartym)

- Duże pompy o przelocie 150 mm (z wirnikiem zamkniętym jednokanałowym; z wirnikiem zamkniętym wielokanałowym)

Wybór odpowiedniej konstrukcji hydraulicznej pompy ma decydujące znaczenie dla skutecznego działania instalacji. Zły dobór powoduje zatykanie pompy, konieczność jej odstawienia na czas naprawy, kłopotliwe czyszczenie dla wykonania czynności serwisowych i ponowne uruchomienie. Każda naprawa wiąże się z kosztami osobowymi i materiałowymi.

W hierarchii wartości pompy najwyżej należy stawiać niezawodność, dopiero w następnej kolejności istotne są takie kryteria jak sprawność pompy, klasa energochłonności silnika, szczegóły konstrukcyjne.

W instalacjach wymagających dużych i bardzo dużych podnoszeń do około 65 m przy małych wydajnościach do 5 l najlepiej sprawdzają się pompy z rozdrabniaczem. Wadą tych pomp jest niezbyt długa żywotność rozdrabniacza z uwagi na wycieranie elementów tnących przez piasek, jednak przy niewielkiej częstotliwości załączeń występujących w warunkach wiejskich uzyskuje się zadawalające przebiegi.

Z blisko 40-letniej praktyki eksploatacyjnej stosowania pomp zatapialnych w Polsce, wynika że najwyższą trwałość i odporność na zatykanie wykazują pompy z wirnikiem „Vortex”. Wirniki te powodują zawirowanie cieczy w korpusie pompy przy minimalnym kontakcie z zanieczyszczeniami stałymi. Ciecz przepływa obok wirnika, porywając ze sobą ciała stałe, łącznie z długimi włóknami. Pompy tego typu mogą tłoczyć ścieki z zawartością suchej masy dochodzącą do 8% i dużą zawartością gazów, co ma miejsce w przypadku przepompowni ścieków. Wadą pomp z wirnikiem „Vortex” jest niska sprawność na poziomie 16÷32% oraz szybki wzrost poboru mocy ze wzrostem wydajności.

Z blisko 40-letniej praktyki eksploatacyjnej stosowania pomp zatapialnych w Polsce, wynika że najwyższą trwałość i odporność na zatykanie wykazują pompy z wirnikiem „Vortex”. Wirniki te powodują zawirowanie cieczy w korpusie pompy przy minimalnym kontakcie z zanieczyszczeniami stałymi. Ciecz przepływa obok wirnika, porywając ze sobą ciała stałe, łącznie z długimi włóknami. Pompy tego typu mogą tłoczyć ścieki z zawartością suchej masy dochodzącą do 8% i dużą zawartością gazów, co ma miejsce w przypadku przepompowni ścieków. Wadą pomp z wirnikiem „Vortex” jest niska sprawność na poziomie 16÷32% oraz szybki wzrost poboru mocy ze wzrostem wydajności.

Najwięcej problemów powoduje eksploatacja pomp kanałowych z uwagi na stosowane uszczelnienia szczelinowe i konieczność precyzyjnej regulacji tzw. szczeliny czołowej (0,7±0,2 mm) między wirnikiem i korpusem pompy. Pompy kanałowe mogą tłoczyć ścieki z zawartością suchej masy do 3% maksymalnie. Uszkodzenia lub nierównoległości w obrębie szczeliny powodują, że pompy te wykazują szczególną podatność na zatykanie i powinny być poprzedzone na dopływie gęstą kratą lub sitem. Dlatego też pompy kanałowe sprawdzają się najlepiej na oczyszczalniach ścieków po mechanicznej separacji zanieczyszczeń oraz do pompowania ścieków deszczowych po osadniku. Przesłanką dla stosowania pomp kanałowych jest wysoka sprawność dochodząca do 60% stąd na rynku są dostępne konstrukcje pomp tego typu z ulepszoną wersją wirnika:

- z krawędzią tnącą

- z wirnikiem tubowym

- z adaptacyjnym samoczyszczącym się wirnikiem

Pompy kanałowe znalazły, w ostatnim czasie, szczególne zastosowanie w ciśnieniowych sieciach kanalizacyjnych przy budowie tłoczni ścieków gdzie niezbędnym elementem konstrukcyjnym jest separator zanieczyszczeń, a odseparowane skratki są porywane przez strumień ścieków tłoczonych, nie przechodząc przez wirnik pompy. Jest to bardzo interesujący przykład zastosowania pomp kanałowych w układach tłocznych poza oczyszczalniami.

-

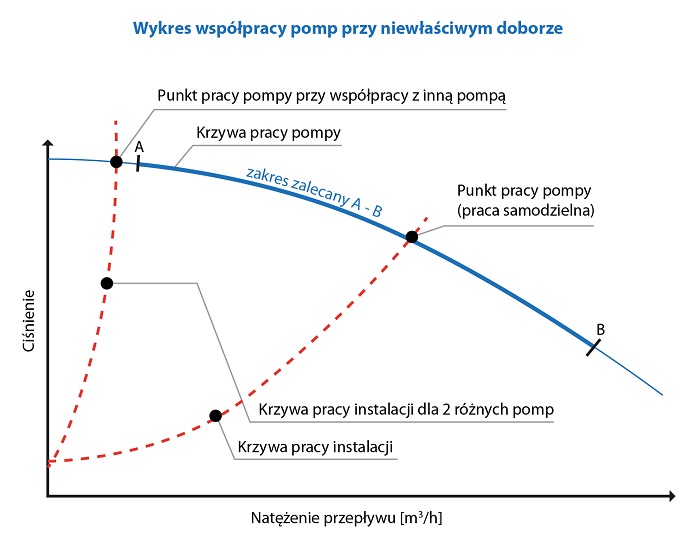

Zła współpraca pomp

Pompa ściekowa źle pracuje, jeżeli jej faktyczny punkt pracy zlokalizowany jest na skraju charakterystyki lub „wypada” z charakterystyki, co jest do stwierdzenia już na etapie obliczeń, jeżeli projektant posiada odpowiednie doświadczenie i potrafi zinterpretować wyniki swoich obliczeń. Często zdarza się, że pompa pracuje poprawnie przy samodzielnej pracy, natomiast zachowuje się źle lub przestaje tłoczyć przy współpracy równoległej z innymi pompami.

Ważną zasadą przy doborze jest zachowanie następującej kolejności postępowania:

Krok 1: sprawdzenie samodzielnej pracy każdej pompy w układzie

Krok 2: sprawdzenie wzajemnej współpracy

Zagadnienie współpracy pomp wymaga zawsze wnikliwej analizy, bowiem ilość możliwych kombinacji do sprawdzenia jest zwykle duża, dla przykładu:

| Ilość przepompowni (pomp) | 3 | 5 | 7 |

| Ilość kombinacji wariantów pracy | 7 | 28 | 125 |

Podstawowy zakres sprawdzenia powinien dotyczyć współpracy największej pompy w układzie z każdą z pozostałych pomp z osobna. Należy także przeanalizować, ile przepompowni może wejść do współpracy równoległej bez wzajemnego dławienia w stopniu uniemożliwiającym pompowanie.

Łatwo jest osiągnąć poprawną współpracę nawet rozległych układów pompowych przy zastosowaniu pomp z rozdrabniaczem z uwagi na duży wachlarz stromych charakterystyk tzn. charakterystyk o wysokim podnoszeniu przy małej wydajności. W szczególnych przypadkach można bowiem zastosować pompy wyporowe o niemal pionowych charakterystykach umożliwiających zawsze dobrą współpracę.

Dla układów o większych wydajnościach rozwiązanie współpracy pomp na bazie jednego typu pomp np. z wirnikiem Vortex jest już wątpliwe lub całkowicie niemożliwe. W takich przypadkach dobre rezultaty daje zastosowanie włączeń bocznych z zastosowaniem pomp o wysokich podnoszeniach typu SuperVortex lub pomp z rozdrabniaczem.

-

Lokalizacja przepompowni na wyższej rzędnej w stosunku do wylotu

Często w praktyce projektowej zdarza się, że mimo ogólnego spadku terenu w kierunku odbiornika ścieków, zamiast kanalizacji grawitacyjnej stosuje się tłoczenie ścieków, na przykład z uwagi na rozległość systemu lub w celu pokonania przeszkód terenowych, takich jak cieki wodne lub wzniesienia na trasie rurociągu. Jeżeli przepompownia ścieków będzie zlokalizowana wyżej od wylotu z rurociągu tłocznego należy w rozwiązaniach uwzględnić zabezpieczenia przed lewarową pracą układu.

Aby uniknąć błędu na etapie projektowania zawsze należy porównywać najniższy poziom ścieków w zbiorniku przepompowni z rzędną wylotu ścieków do studni rozprężnej. Problem ten jest łatwy do zidentyfikowania na etapie rysowania profilu układu tłocznego. Gorzej jest, jeżeli do istniejącego systemu kanalizacji tłocznej podłączane są nowe przepompownie w sposób równoległy, ponieważ w takim przypadku Projektant zwykle nie analizuje całego systemu lecz bierze po uwagę jedynie ciśnienie włączenia podane przez eksploatatora w tzw. warunkach technicznych.

Aby unikną problemów związanych ze zjawiskiem „lewara” dobrą praktyką jest instalowanie zawsze, tuż za przepompownią ścieków, zaworu odpowietrzająco-napowietrzającego w celu:

- przerwania strugi cieczy przy ewentualnym wystąpieniu lewara

- wstępnego usunięcia powietrza z objętości pompowanej cieczy

-

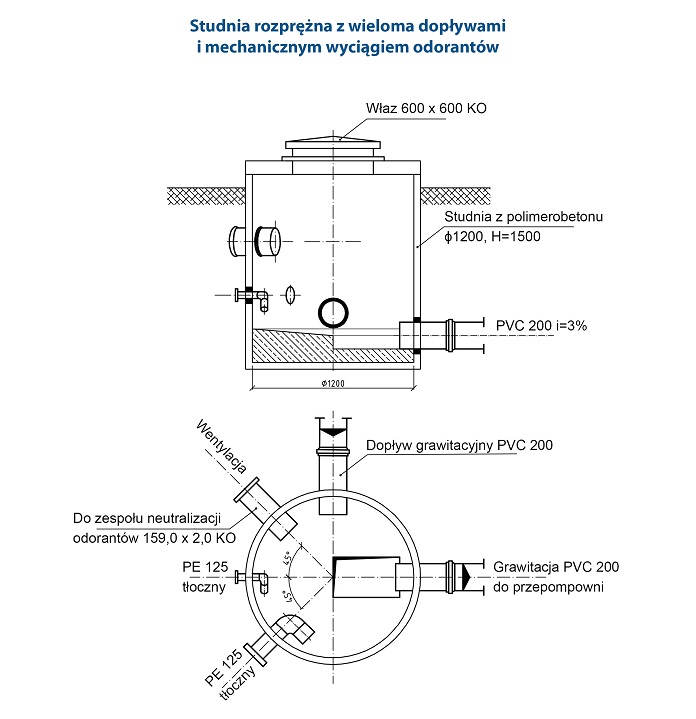

Niewłaściwy wybór miejsca rozprężania ścieków

Błędem jest rozprężanie ścieków w zabudowie mieszkaniowej lub jej sąsiedztwie. Miejsca rozprężania są silnym źródłem emisji gazów kanałowych, a w szczególności siarkowodoru. Najlepszym miejscem do rozprężania ścieków jest oczyszczalnia lub obszary niezabudowane. Postulat ten może być analizowany do zastosowania w praktyce na obszarach wiejskich, natomiast w miastach bardzo rzadko można znaleźć miejsce nadające się do rozprężenia ścieków.

Należy mieć na uwadze, że każde miejsce gdzie dochodzi do nieakceptowalnego poziomu emisji odorantów (powyżej 10 ppm) należy zaopatrzyć w skuteczne filtry. Dla mniejszych instalacji stosuje się filtry o grawitacyjnym przepływie powietrza, dla większych – filtry o przepływie wymuszonym wentylatorem wyciągowym. Filtry do dezodoryzacji są bardzo drogie w eksploatacji z uwagi na okresową konieczność wymiany wkładu filtracyjnego. Należy dążyć do takich rozwiązań, by za wszelką cenę ograniczyć ilość punktów rozprężania ścieków, nawet kosztem wydłużenia rurociągów tłocznych.

Błędem jest rozprężanie ścieków w zbiorniku kolejnej przepompowni z uwagi na:

- niebezpieczeństwo zatrucia pracowników przy czynnościach serwisowych,

- wysoką saturację w objętości retencyjnej przepompowni sprzyjającą zapowietrzeniu pomp,

- korozję materiału zbiornika jeżeli jest nim najczęściej stosowany beton.

Zalecanym rozwiązaniem jest rozprężanie wszystkich dopływów tłocznych w studzience, zlokalizowanej przed zbiornikiem przepompowni i zaopatrzonej w skuteczny filtr antyodorowy.

Studzienki rozprężne winny być wykonane z materiałów niekorodujących takich, jak polimerobeton lub tworzywa sztuczne.

-

Złe odpowietrzenie układu

Złe odpowietrzenie układu spowodowane jest niemal zawsze niezbyt precyzyjną analizą terenu na etapie projektowania. Odpowietrzniki należy lokalizować:

- w każdym najwyższym oraz każdym lokalnym przewyższeniu,

- tuż za przepompowniami ścieków,

- w miejscach dławienia przepływu.

Może się zdarzyć jednak długi odcinek wznoszący lub opadający, gdzie lokalizacja odpowietrznika w najwyższym miejscu nie załatwia sprawy, bowiem jego wydajność będzie zbyt mała dla usunięcia gazów w wymaganym czasie. W takim wypadku długi odcinek należy podzielić na mniejsze fragmenty zakończone odpowietrznikami w odległościach od 500 do 800 m.

Należy pamiętać także, by nie dopuszczać do powstawania podciśnienia na końcówkach opróżnianych rurociągów tłocznych. Tolerancja rurociągów tłocznych z PE o średnicy do Ø160 na podciśnienie nie przekracza 0,85 bar (85 m H2O).

Brak odpowietrznika w najwyższym punkcie może wynikać ze świadomej decyzji Projektanta ze względu na uwarunkowania terenowo-prawne. W takim wypadku należy ten fakt uwzględnić w obliczeniach hydraulicznych, dodając odpowiedni zapas ciśnienia do przyjętej wysokości podnoszenia pompy.

-

Duża ilość dopływów do zbiornika przepompowni

Błędem projektowym jest włączanie wielu dopływów do zbiornika przepompowni, a w szczególności rozprężanie ścieków z innych układów tłocznych. Projektowanie wielu dopływów do zbiornika ma negatywne konsekwencje, takie jak:

- znaczna ilość wyziewów gazowych

- komplikacja konstrukcji wyposażenia wewnętrznego z uwagi na deflektory wypływu

- nieporozumienia na etapie realizacji przy ustalaniu kierunków i wysokości dopływów

- lustrzane odbicia przekroju poziomego na etapie produkcji zbiornika

- wymagane odcięcia dopływów przy czynnościach remontowych

Ideałem jest jeden dopływ do zbiornika przepompowni i do tego usytuowany na jednej osi z rurociągiem tłocznym. Dobrą praktyką jest lokalizacja studni połączeniowej dla wszystkich dopływów przed przepompownią oraz połączenie obu obiektów w strefie przydennej kanałem wyposażonym w zasuwę odcinającą zlokalizowaną w zbiorniku przepompowni.

-

Niewystarczający poziom odporności chemicznej obiektów

Zagadnienie odporności chemicznej w rozpatrywanej problematyce dotyczy zbiornika przepompowni, wyposażenia wewnętrznego i urządzeń sterujących. Nieodpowiednie rozwiązania w tym zakresie zmuszą użytkownika do remontu przepompowni już po kilku latach eksploatacji.

Zbiorniki przepompowni zastosowane do budowy przepompowni typu mokrego winny być odporne na korozję siarczanową. W przypadku zbiorników o średnicy do 2,5 m najlepszym materiałem na zbiornik jest polimerobeton. Zbiorniki betonowe winny być wykonane w klasie C40/50 i zabezpieczone przez producenta stosowną powłoką ochronną.

W żadnym wypadku nie należy do ścieków retencjonowanych w zbiorniku betonowym podawać kwaśnych reagentów np. typu Ferrox lub PIX. Wysoką odporność na korozję chemiczną posiadają zbiorniki z tworzyw sztucznych, jednak ich stosowanie należy zarezerwować raczej dla małych przepompowni z uwagi na możliwość utraty przekroju kołowego pod naciskiem gruntu.

Wyposażenie wewnętrzne jest najczęściej kwestionowanym elementem przepompowni w trakcie odbiorów z uwagi na widoczne, wczesne objawy korozji. Należy wziąć pod uwagę, że nie każda stal nierdzewna naprawdę jest odporna na korozję. Ponieważ powszechną praktyką stało się dawkowanie reagentów chemicznych do ścieków, okazało się, że wyposażenia przepompowni zrealizowane wg projektu jako nierdzewne zaczynają korodować. Z powyższego względu powinno się używać następujących gatunków stali wg AISI:

- 304 L – do wykonania elementów konstrukcyjnych i detali wyposażenia nie stykających się bezpośrednio ze ściekami

- 316 L – do wykonania elementów wyposażenia narażonych na kontakt ze ściekami (stal o podwyższonej odporności chemicznej)

Praktyką jednak jest stosowanie przez producentów przepompowni wyłącznie stali 304L jako ”standard” z uwagi na akceptowalne koszty przez klientów.

Urządzenia sterujące (rozdzielnice elektryczne) też są narażone na korozję spowodowaną warunkami atmosferycznymi, wyziewami z przepompowni poprzez przewody wentylacyjne, penetracją gazów poprzez osłony przewodów elektrycznych.

Najczęściej spotykane błędy powodujące szybką destrukcję urządzeń elektrycznych to:

- wykonanie obudowy sterownicy ze stali zwykłej malowanej

- wykonanie ogrzewania rozdzielnicy bez wentylacji

- brak uszczelnienia kabli na podejściu do rozdzielnicy (dławiki)

- brak uszczelnienia osłon kabli

Więcej ciekawych artykułów można znaleźć na naszym blogu. Zapraszamy!

Blog: www.wodkany.pl

Blog: www.wodkany.pl

Facebook: www.facebook.com/wodkanypl

Instagram: www.instagram.com/wodkany.pl